Arıza Nedir, Arıza Tespiti Nasıl Yapılır?

Arıza Nedir: Günümüzde makinaların çalışabilmesi için motorların gerekliliği kaçınılmazdır. Normal olmayan bir durum arıza olarak tanımlanabilir. Cihaz, parça, sistem de istenmeyen durumlara yol açabilecek bir hata olarak görülebilir. Elektrik elektronik sistemlerde kararlı çalışma çok önemlidir. Sistem, kararlı çalışma şartlarının dışına çıkıp kararlı çalışma şartlarına geri dönemezse arızalı sayılır.

Yapılan işlerin devamlılığı, aksamaması gerekir. Ayrıca düzenli bir üretim için bu motorların da mümkün olduğu kadar az arıza yapması istenir. Arıza yaptığında en kısa sürede arızasının giderilip, tekrar çalışabilir duruma getirilmesi önemlidir. Bundan dolayı motordaki arıza motor sargıları ile ilgili olduğunda bu sargılar sökülmelidir. Sökülen sargıların sarılması işlemleri, en kısa sürede ve en kaliteli bir şekilde yapılmalıdır.

Arızayı Bulma

Arızayı bulma, bozuk bir cihazın veya sistemin gösterdiği belirtileri incelemektir. Bu da sistemli olarak analiz etmekle sağlanır. Bu belirtiler genel olarak normal parametrelerden sapma olarak gösterir. Normal olmayan çalışmayı anlamak için normal çalışma şartları bilinmelidir. Arızayı gidermede önemli olan arızayı kısa zamanda doğru teşhis etmektir. Kısa zaman içinde doğru şekilde arızayı giderip cihazı üretime sokmaktır. Arızayı hızlı ve doğru şekilde tespit edip gidermek için teknolojinin tüm olanakları kullanılmalıdır.

Cihaz veya sistem hakkında bilgi varsa birçok arıza sorunları zorlanmadan çözülebilir. Çeşitli arızalar vardır. Arızayı bulmak için deneyim şarttır. İmalat teknik el kitapçığının verimli olarak kullanılmasıdır. Doğru iş yapma becerisini ve profesyonelliği geliştirecektir. Elektrik elektronik sistemlerindeki arızayı kısa süre içinde gidermek gerekir. Çünkü üretim, maliyet ve zaman kaybı açısından çok önemlidir. Üretim hızı, kalitesi ve rekabetin son derece önemli olduğu günümüzde bu tip arızaların giderilmesi en az üretim kadar önemlidir. İşverenler üretimin durmasını, stokların beklemesini istemez.

Arızanın tek seferde kalıcı olarak çözümü için firmalar servis yetkililerine, arıza tanımı eğitimi vermektedir. Bu sayede arızanın niteliği hakkında somut bilgilere sahip olunmaktadır. Bu sayede gereken yedek parça teminleri yapılır arıza kalıcı olarak çözülmüş olur.

Arıza Tespiti Nasıl Yapılır?

Arızalı bir elektronik devrenin veya sistemin arızasını giderme işlemi birçok yoldan sağlanabilir. Arızayı bulmak için birçok arıza bulma yöntemleri vardır. İlk önce arızalı devrenin veya sistemin verdiği belirtileri tespit etmektir. Belirtileri tespit etmek, en önemli bir basamak olabilir. Bazı hallerde özel bir belirti, arızalı bölgeyi işaret edebilir ve sorunun nereden başladığı hakkında bir fikir verebilir. Hata analizi, arıza gidermenin bir alanıdır. Hata analizini açıklamak için şu soru sorulabilir.

Eğer A elemanı B devresinde arızalanırsa belirtisi nasıl olur?

Test noktasında eğer yanlış bir gerilim ölçülmüş ise sinyal izleme metodu kullanılır. Böylece arızası bilinen bir devreyi izole ederek hata analizi uygulanabilir. Devrenin çalışması hakkındaki bilgiler kullanılır. Test noktasında yanlış gerilim okumaya neden olan arızalı elemanı belirlenir. Bunun için arızalı elemanın çalışma üzerindeki etkisini belirlenip hata analizi yapılır.

Hatalı çalışan veya hiç çalışmayan devre veya sistemin arızasını gidermek için kullanılacak işlemler;

- Belirtiler teşhis edilir.

- Enerji kontrolü yapılır.

- Duyu organları kullanılarak kontrol yapılır.

- Arızayı izole etmek (tek devreye indirmek) için sinyal izleme tekniği uygulanır.

- Arızayı tek elemana veya eleman grubuna indirmek için hata analizi uygulanır.

- Sorunu gidermek için yedek eleman kullanılır (yenisi ile değiştirilir.)

Çıkış Değerine Göre Arıza Tespit

Arızalı elektronik devre veya sistem;

Çıkış geriliminin hiç olmaması veya hatalı olması şeklinde tanımlanabilir.

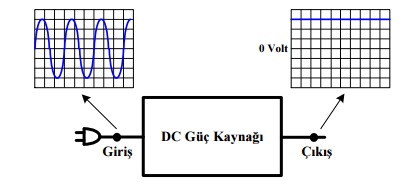

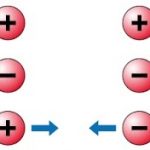

Şekil B’de arızalı DC güç kaynağında ise giriş geriliminin normal olduğu ama çıkış geriliminin olmadığı görülmektedir.

Şekilde A’da olduğu gibi tek blok hâlinde DC güç kaynağının giriş gerilimi ve çıkış gerilimi normal çalışır durumda görülmektedir.

Akış Diyagramı ile Arıza Tespit

Akış diyagramı;

Bir sürecin işlemlerinin, hareketlerinin, kararlarının ve depolama faaliyetlerinin grafiksel bir görünümüdür.

Akış diyagramı;

bir sürecin işlemlerinin, hareketlerinin, kararlarının ve depolama faaliyetlerinin grafiksel bir görünümüdür. Akış diyagramlarında, işlem tipini veya uygulanacak süreci tespit etmek için semboller kullanılır. Standart sembol kullanmak sorunların daha iyi görünmesini sağlar.

Akış diyagramlarının kullanım alanları;

- Sürecin raporlanması,

- İşlem basamakları arasındaki ilişkiyi tespit etme,

- Mevcut veya ideal yolları tanımlama,

- Problemleri ve potansiyel gelişmeleri tanımlama,

- İnsan ve makine kombinasyonunu sağlama gibi işlemler yer almaktadır.

Blok Diyagram ile Arıza Tespit

Sistemi daha küçük parçalara ayırarak devrenin tamamını anlamak (dizayn etmek) için blok diyagramlar kullanılır. Her blok özel bir fonksiyonu yerine getirir ve blok diyagram blokların birbirine nasıl bağlandığını gösterir. Blok içinde kullanılan elemanlar gösterilmez, sadece girişler ve çıkışlar gösterilir. Bu bakış açısı, sistem yaklaşımı olarak isimlendirilir. Arızayı tespit etmek için blok diyagramlar kullanışlıdır. Blok diyagram kullanarak arıza lokalize edilir. Böylece sinyalin nerede kesildiği rahatlıkla bulunabilir. Güç kaynağı (veya batarya) bağlantısı, genel olarak blok diyagram üzerinde gösterilmez.

Güç Kaynaklarında Blok Diyagram ile Arıza Tespit

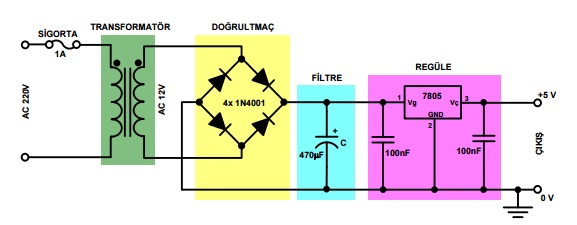

- Transformatör, 220V AC şebeke gerilimini daha düşük AC gerilime indirir.

- Doğrultmaç, AC gerilimi DC gerilime çevirir ama DC çıkış değişiklik gösterir.

- Filtre, büyük değişmeleri düzelterek küçük salınımlara (dalgacıklara) dönüştürür.

- Regüle, DC çıkışı sabit bir gerilime ayarlayarak salınımları ortadan kaldırır. Regüleli güç kaynağının her blokunda bulunan elemanlar aşağıdaki şekilde gösterilmektedir.

Arıza Bulma Yöntemleri

Arıza bulma metotları kullanarak arıza tespiti yapılabilir. Arızalı cihaz sökülerek ölçü aleti ile test edilir. Arızalı bir devrenin veya sistemin arızasını gidermek için birçok yöntem kullanılır. Devrenin veya sistemin tipine ve karmaşıklığına, sorunun gelişimine göre yöntemler kullanılır. Ayrıca teknisyenin tercihine göre bu yöntemlerden biri veya birkaçı kullanılabilir.

Enerji Kontrolü

Arızalı bir devre için ilk önce yapılması gereken enerjinin olup olmadığı kontrol edilmelidir. Enerji kablosunun prize takılı ve elektrik sigortasının atmamış olmasından emin olunmalıdır.

Batarya (pil), kullanılan sistemlerde ise bataryanın dolu (yani şarj edilmiş) ve çalışır durumda olduğundan emin olunmalıdır. Eğer batarya boşalmış ise bazen bu basit olay sorunun kaynağı olmaktadır.

Arıza Gidermede Kullanılan İşlemler

Duyusal Kontrol

Enerji kontrolü yapılır. Sonra arıza giderme için belirlenen hataların duyu organları ile yapılacak incelemeye dayanır. Örnek olarak kopmuş teller, yanık bir direnç, atmış sigortalar, zayıf lehim bağlantıları görülebilir. Elemanlar arızalandığında devrenin yanında bulunuyorsanız çıkan dumanı koklayarak anlayabilirsiniz.

Oluşan bazı arızalar ısıya bağlıdır. Bir prizi çıkarıp dokunma duyusu kullanılarak devrede aşırı ısınan eleman belirlenebilir. Bu metot sık kullanılmaz. Çünkü devre bir süre düzgün çalışır sonra ısı artınca bozulur. Bir kural olarak duyusal kontrol yapmadan daha karmaşık arıza bulma metotları kullanılmalıdır. Çalışan devreye asla dokunulmamalıdır. Çünkü yanma veya elektrik şoku riski olabilir.

Eleman Değiştirme

Bu metot hatalara dayalı tahmin yürütme eğitimine, tecrübesine bağlıdır. Devrenin çalışması hakkında bilgiye sahip olunmalıdır. Belli olan arızaları, kusurlu devrede belli olan elemanlar gösterir. Bu metod kullanarak şüpheli eleman değiştirilebilir ve devrenin düzgün çalışıp çalışmadığı test edebilir. Yanılma durumunda bir diğer şüpheli eleman seçilebilir.

Eğer doğru tespit yapılmış ise zaten bu metot çok hızlıdır. Ama ilk seferde doğru bulunmamış ise çok fazla zaman kaybı ve çok pahalıya mal olabilir. Bundan dolayı eleman değiştirmek sorunu belirlemede garantili bir yoldur. Çünkü eleman değiştirerek sonunda kusurlu olan bulunur. Bu metot en son denenecek bir metottur. Belirti ve sebep arasındaki ilişki göze çarpacak kadar belli olmadıkça tavsiye edilmez.

Sinyal İzleme

Sinyal izleme, sinyal cihazı (osiloskop) ile arıza giderme metodu en fazla kullanılan ve en etkili olandır. Yapılacak işlem, devrede veya sistemde izlenen sinyalin nerede kaybolduğunu bulmaktır. Ya da yanlış, farklı bir sinyalin ilk görüldüğü yerin tespit edilmesidir. Bir devrede bilinen bir voltajın ölçebileceği noktaya test noktası (point) (TP) denir.

DC güç kaynağındaki arızayı bulmak için üç farklı sinyal izleme tekniği incelenir. Bunun sonucu farklı tekniklerin aralarındaki ilişkileri:

-

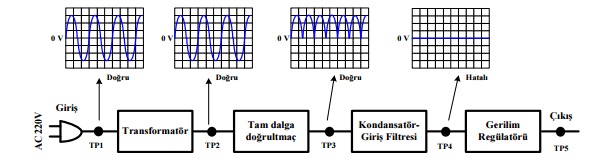

Sinyal İzleme 1. Metot

Devrenin girişinden başlayarak çıkışa doğru girişte bilinen sinyal takibi yapılır. Sıra ile dizilmiş test noktalarındaki sinyal gerilimi kontrol edilir. Yanlış bir ölçme değeri bulununcaya kadar kontrole devam edilir. Sinyalin kaybolduğu tespit edilir. Ya da yanlış bir sinyal bulunduğunda sorun izole edilmiş olur.

İşaretlenen test noktalarındaki sinyalin doğru gerilim değerini ve sinyalin nasıl değiştiğini bilmek gerekir. Bu yaklaşım DC güç kaynağı için dört fonksiyonel blok ile aşağıdaki şekilde gösterilmektedir. Ölçümler arızanın filtre devresinde olduğunu göstermektedir. Çünkü filtrenin girişinde test noktası 3 (TP 3)te düzgün tam dalga doğrultulmuş gerilim vardır. Oysa çıkışta test noktası 4 (TP 4)te gerilim yoktur.

-

Sinyal İzleme 2. Metot

Bu metot da çıkıştan başlayarak girişe doğru sinyal izlenir. Her test noktasındaki gerilim kontrol edilmelidir. Doğru gerilim bulununca bu noktada sorun izole edilmiş olur. Bu yaklaşım aşağıdaki şekilde gösterilmektedir. Ölçümler arızanın filtre devresinde olduğunu göstermektedir. Çünkü TP 4’ te gerilim yok TP 3’te ise gerilim vardır.

-

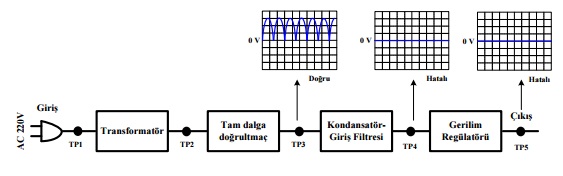

Sinyal İzleme 3. Metot

Bu metot ikiye bölme metodu olarak tanımlanır. Devrenin ortasından başlanır. İlk başlanan noktadaki sinyal doğru ise test noktasına kadar olan kısımda devre düzgün çalışıyordur. Yani arıza, test noktası ile çıkış arasında, başka bir noktadadır. Bundan dolayı sinyal izlemeye test noktasından çıkışa doğru devam etmek gereklidir.

İlk başlanan noktada sinyal yok veya yanlış bir sinyal varsa. Arızanın giriş ile test noktası arasında olduğu tespit edilmiş olur. Bu durumda sinyal izlemeye test noktasından girişe doğru devam edilmelidir. Bu durum şekilde gösterilmektedir. TP 3’ te doğru gerilimin okunması transformatörün ve doğrultmacın görevini tam yaptığını göstermektedir. TP 4’ te 0 volt (sıfır volt) ölçülmesi filtre arızasını izole etmiş olur. İkiye bölme metodu diğer metotlara göre daha avantajlıdır. Çünkü karmaşık bir devrenin arızası daha çabuk bulunur.

Sinyal izleme metotları ile güç kaynağındaki sorun filtre devresine izole edilir. Sonra gelen basamak filtre devresindeki arızalı elemanı tespit etmektir. Bu örnekte filtre devresi, kondansatör ve aşırı akım direnci olarak iki elemandan oluşmaktadır. Bu devrede yedek elemanlar kullanmak en uygun olanıdır. Çünkü kondansatör kısa devre, aşırı akım direnci açık devre durumunda olabilir.

merhaba kolay gelsin bizim klınigimiz var sürekli elektrik kesintisi oluyor bunu için nasıl bi jeneratör önerirsiniz bize yardımcı olurmusunuz….

Kullanmış olduğunuz güç durumuna göre jeneratör seçimi yapılır. Ayrıca kliniğe kesintisiz güç kaynağı gerekir. Elektrik işi ile uğraşan Uzman bir kişiden mutlaka yardım alınız.